Como podrás imaginar, para garantizar un trabajo de calidad y unos resultados excelentes tenemos que seguir unos procedimientos que, a priori, pueden parecer sumamente complejos. Por ello, en este artículo queremos hablarte del proceso de fresado, una parte fundamental de nuestras labores de mantenimiento industrial, para que puedas comprender, de forma más o menos fácil y sencilla, cómo en Mongrat Montajes Industriales realizamos piezas a medida destinadas a formar parte de equipos de maquinaria y cómo llevamos a cabo su reparación.

Lo primero que queremos explicarte es en qué consiste el fresado. Mediante este procedimiento, en Mongrat.com nos encargamos de cortar los materiales utilizando una herramienta rotativa compuesta por varios filos denominados como labios, plaquitas o dientes de metal que realiza movimientos de avance que son previamente programados desde una mesa de trabajo. El avance de dicha mesa puede realizarse en prácticamente cualquier dirección de los tres ejes.

Hoy en día disponemos de máquinas fresadoras de control numérico que nos facilitan enormemente la tarea de realizar estas operaciones. Además, el desarrollo de estas herramientas ha hecho posible que consigamos aumentar exponencialmente no solo la productividad, sino también la exactitud en el corte de las piezas y, con ello, la calidad final de los trabajos que realizamos.

Existen muchos tipos de labores que podemos realizar gracias al uso de fresadoras universales de control numérico y de los accesorios aparejados a estas. A continuación vamos a explicarte, de forma detallada, cuáles son los mas habituales:

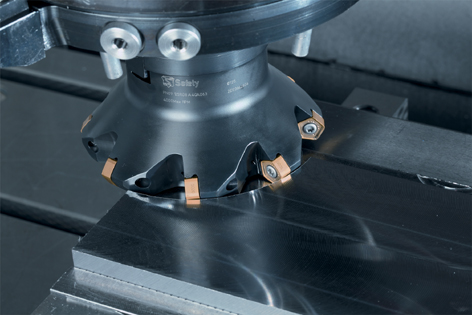

1. Planeado. Sin lugar a dudas, esta es la aplicación más frecuente que se da a estas máquinas. Su objetivo no es otro que conseguir superficies planas y, para ello, es imprescindible utilizar placas intercambiables de metal duro. El diámetro y el número de dichas placas de las fresadoras dependerá del tipo de trabajo si bien es cierto que lo más normal es usar las redondas o aquellas dispuestas en un ángulo de 45 grados.

2. Fresado en escuadra. Esta es la principal variante del planeado que ya hemos comentado. Este tipo de proceso se caracteriza por dejar escalones perpendiculares en la pieza que se quiere mecanizar. En este caso, el tipo de placas a utilizar son las rómbicas o cuadradas, las cuales han de situarse en el portaherramientas correctamente.

3. Cubicaje. Esta operación también la realizamos de forma muy común con nuestras fresadoras horizontales y verticales con el objetivo de preparar los tarugos para que se pueda realizar con ellos las operaciones necesarias. Las fresas de planear también son válidas para este cometido.

4. Corte. Evidentemente, cortar las piezas para que tengan la medida deseada es uno de los trabajos que más llevamos a cabo. Las fresadoras cilíndricas de corte fabricadas en metal duro o acero rápido y las sierras de cinta son imprescindibles para ello. Por su parte, las fresas de disco de poco espesor las utilizamos para las superficies laterales retranqueadas de forma que evitamos el rozamiento con la pieza.

5. Ranurado recto. Las fresas cilíndricas también son imprescindibles para que podamos realizar este trabajo. Estas deben tener la anchura exacta de la ranura y, para aumentar la productividad, es frecuente que montemos varias en el mismo eje.

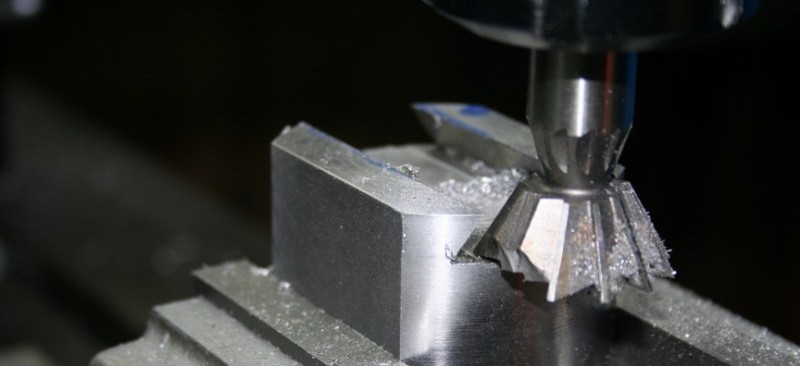

6. Ranurado de forma. En este caso la fresa debe tener la forma de la ranura, la cual puede ser en cola de milano, en T, etc.

7. Ranurado de chaveteros. Para ello utilizamos presas cilíndricas con mango, las cuales son conocidas en el sector como ‘bailarinas’, que permiten hacer cortes perpendiculares y paralelos al eje.

8. Copiado. Este proceso está destinado a realizar mecanizados en perfiles de caras cambiantes y orografías y, para conseguirlo, se usan fresas con placas de perfil que, a su vez, pueden ser de media bola o de canto redondo.

9. Fresado de cavidades. En este proceso, antes de nada, utilizamos un taladro a partir del cual la fresadora realizará el mecanizado. Los radios de la cavidad deben ser, al menos, un 15% mayores que el radio de la fresa.

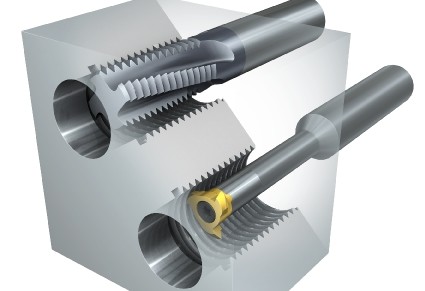

10. Torno-fresado. Sirve tanto para el torneado de agujeros como para el exterior y en él se combinan la rotación de la pieza y de la fresadora para conseguir la superficie de revolución, la cual es concéntrica. Además, podemos obtener geometrías concéntricas si queremos.

11. Fresado de roscas. Para esto utilizamos una fresadora de interpolación helicoidal en dos grados.

12. Fresado frontal. Lo realizamos con fresas helicoidales cilíndricas, generalmente de metal duro, que, además, nos permiten trab

jar a gran velocidad.

13. Fresado de engranajes. Las denominadas talladoras de engranajes el uso de fresas especiales de diente adecuado son indispensables para esta actividad.

14. Taladrado, escariado y mandrinado. Según cada caso hacemos uso de herramientas adecuadas que complementen el trabajo de la fresadora de control numérico compatibles.

15. Mortajado. En este procedimiento nos encargamos de mecanizar chaveteros en los agujeros mediante brochadoras o accesorios especiales que se acoplan a nuestras fresadoras universales con el objetivo de transformar el movimiento de rotación en uno vertical alternativo.

0 Komentar